Geen producten in de winkelwagen.

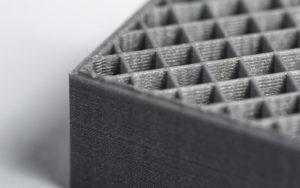

Een stevige infill printen

De infill van uw model is een belangrijke factor voor de sterkte van uw product. Voorkom daarom dat de vulling te dun of draderig wordt met de onderstaande tips.

Verschillende patronen

Er zijn meerdere patronen mogelijk voor de infill en deze leiden ieder tot een verschillende sterktegraad. Sterke infill types zijn bijvoorbeeld rastervormig, driehoekig of vaste honingraat. Minder sterk zijn de rechtlijnige of snelle honingraat infill. De reden dat u toch voor deze minder stevige vullingen zou kunnen kiezen, is dat deze types sneller geprint kunnen worden en voor de meeste producten stevig genoeg zijn.

Lagere printsnelheid

De infill wordt meestal langzamer geprint dan andere delen van het product. Als de printsnelheid te hoog staat ingesteld, kan de nozzle niet voldoende materiaal afgeven. Resultaat: een dunne en draderige vulling die niet genoeg sterkte biedt. Probeer daarom de ‘Solid Infill Underspeed’ iets terug te schroeven, om de printer genoeg tijd te gunnen voor een sterke infill.

Hogere infill extrusie

Voor alle producten geldt: hoe dikker de vulling, hoe steviger het product. U kunt de infill dikker maken door de breedte van het raster te verhogen. De Infill Extrusion Width kunt u op 110% instellen, zo wordt er meer materiaal afgegeven en zal het raster steviger worden. Dit betekent echter wel dat er meer materiaal nodig is en dat het printen minder snel gaat. U kunt er daarom voor kiezen om de infill tegelijkertijd iets luchtiger te maken, door de rasters verder uit elkaar te plaatsen. Hiervoor past u het infill percentage aan in de slicing software.

Conclusie

U wilt snel printen en geen materiaal verspillen, maar ook de juiste sterkte bieden. Het is dus belangrijk om de juiste balans te vinden! Experimenteer met de verschillende infill patronen, de printsnelheid en de infill extrusie om tot het resultaat te komen dat voldoet aan uw producteisen.